Oi gente, tudo bem com vocês?

Hoje vou falar um pouco sobre as principais características do protocolo Profibus PA.

De acordo com [1], o Profibus PA define, em adição às definições padrões do Profibus DP, os parâmetros e blocos de função para dispositivos de automação de processo, tais como transmissores, válvulas e posicionadores. Além disso, possui uma característica adicional que é a transmissão intrinsecamente segura, o que faz com que ele possa ser usado em áreas classificadas, ou seja, ambientes onde existe o perigo de explosão. É indicado para controlar variáveis analógicas em controle de processos. É encontrado predominantemente nas indústrias de transformação [2] e pode ser utilizado em substituição ao padrão 4 a 20 mA.

As principais vantagens deste protocolo são [3]:

-

Transmissão confiável das informações;

-

Tratamento de status das variáveis;

-

Sistema de segurança em caso de falha;

-

Equipamentos com capacidade de autodiagnose;

-

Integração com controle discreto em alta velocidade;

-

Aplicações em qualquer segmento;

-

Redução de até 40% nos custos de instalação;

-

Redução de até 25% nos custos de manutenção;

-

Menor tempo de startup;

-

Aumento significativo da funcionalidade, disponibilidade e segurança.

Características Técnicas [3]

Abaixo, podemos conferir as características técnicas do protocolo Profibus PA:

-

Nível de tensão do sinal: 750 a 1000 mV.

-

Camadas utilizadas: Física (Physical Layer), Enlace (Data Link Layer) e Interface com o Usuário (User Interface).

-

Velocidade de transmissão utilizada: modo H1 – 31,25 Kbps.

-

Tipo de codificação: Manchester. Veja um exemplo desta codificação na Figura 1.

-

Alimentação: cada equipamento na rede deve ser alimentado com no mínimo 9V. Essa alimentação pode ser externa ou via barramento.

-

Comprimento máximo do segmento: 1900m sem repetidor. É permitido o uso de até 4 repetidores, o que faz com que a extensão da rede alcance 9,5 km.

-

Número de equipamentos no barramento: até 32. Este número pode variar de acordo com a classificação da área, o consumo de corrente nestes equipamentos, as distâncias envolvidas entre mestre e escravos e o tipo de cabo utilizado na instalação.

-

Áreas com segurança intrínseca: utilização de até 9 equipamentos em áreas classificadas como Grupo IIC e até 23 equipamentos em áreas classificadas como Grupo IIB. Esses valores usam como referência uma corrente quiescente de 10 mA.

-

Topologias: barramento, árvore, estrela ou mista.

FISCO

De acordo com [3] o modelo FISCO tem as seguintes restrições:

-

Cada segmento de rede deve possuir um único elemento ativo no barramento de campo localizado na área não-classificada;

-

Os demais equipamentos na área classificada são passivos;

-

Cada equipamento deve ter um consumo quiescente mínimo de pelo menos 10 mA;

-

Em áreas de segurança intrínseca e à prova de explosão o barramento deve ter no máximo 1000m;

-

Derivações individuais devem ser limitadas a 30m;

-

Deve-se utilizar 2 terminadores de barramento no barramento principal;

-

É necessário utilizar transmissores e barreiras/fontes aprovadas pelo FISCO;

-

Parâmetros dos cabos:

-

Resistência: 15 a 150 Ohm/km

-

Indutância: 0,4 a 1 mH/km

-

Capacitância: 80 a 200 nF/km

-

-

Cabo tipo A: 0,8 mm² (AWG18);

-

Deve-se verificar para cada transmissor se:

-

Tensão de saída < Tensão de entrada,

-

Corrente de saída < Corrente de entrada,

-

Potência de saída < Potência de entrada

-

-

Parâmetros das terminações:

-

R = 90 a 100 Ohm

-

C = 0 a 2,2 uF

-

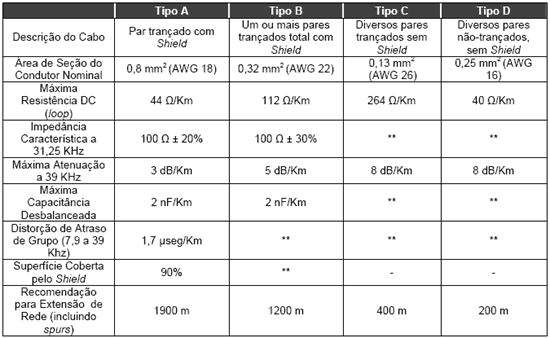

Tipos de Cabos [3]

Existem 4 tipos de cabos que podem ser utilizados em uma instalação. Veja na Tabela 1 as principais características de cada um deles.

Distâncias Mínimas de Separação entre os Cabos [3]

Como foi falado em um dos artigos sobre Profibus DP, uma das situações que podem causar interferência nos sinais que estão sendo transmitidos é a proximidade com alguns tipos de cabos. Para evitar este tipo de problema, veja na Tabela 2 as distâncias mínimas recomendadas para instalação de cabos Profibus.

Bom pessoal, estas foram algumas considerações importantes sobre o protocolo Profibus PA. No próximo artigo vou escreve sobre o protocolo Foundation fieldbus.

Até mais!

Referências Bibliográficas:

[1] Normative Parts of Profibus FMS, DP and PA, according to the European Standard EN5170 Volume 2. Edition 1.0 (1998).

[2] NETO, C. D. (2008). O Profissional de Automação com Nível Superior. III Fórum Internacional de Automação do Setor Sucroalcoleiro e Alimentício. 2008.

[3] Manual dos procedimentos de instalação, operação e manutenção – Geral Profibus PA. Smar, 2009.

7 Comentários

Rafaela, bom dia.

Tenho algumas dúvidas quanto a utilização da rede profubus PA para controle de processo para um quantitativo de 250 malhas de controle analógicas. A rede profibus tem velocidade suficente para controlar este sistema?? O protocolo fieldbus seria melhor indicado???

grato

Oi Marcos, boa tarde

De acordo com o Eng. Renato Veiga, da Smar:

“Antes de selecionar qual sistema ou protocolo seria melhor aplicado é necessário conhecer o tempo de resposta requerido. Caso o tempo de resposta esteja na ordem de 100 a 500ms então pode ficar tranquilo para utilizar Profibus PA. Caso seja inferior, então é necessário pensar em algumas alternativas, como por exemplo o uso de remotas Profibus DP. O Foundation apresenta um valor de tempo de resposta inferior ao Profibus PA, porém não inferior a 50ms. Porém com a quantidade de equipamentos muito reduzida (menos de 8 equipamentos por rede). Assim, é muito importante, antes, ver os requisitos de projeto do sistema de controle. Por exemplo, uma caldeira a gás exige um tempo de resposta inferior ao requerido por uma caldeira movida a biomassa. Em geral FF e PA não são aplicados a caldeiras a gás para os elementos mais críticos. Mas cada projeto é um projeto diferente.”

Espero ter esclarecido suas dúvidas. Caso tenha mais alguma questão, por favor, me avise.

Marcos eu usaria o robusto HART com mais velocidade de PA e FF a anos consolidado em aplicações de Alta Disponibilidade.

Do teu artigo “É indicado para controlar variáveis digitais em linhas de produção seriada ou células integradas de manufatura.”, muito pelo contrário esta é a função primária do PROFIBUS DP. Variáveis analógicas são a aplicação primária do PROFIBUS PA.

Oi Tiago,

Chequei sua questão e vi que realmente você está certo.

O DP é mais rápido, por isso indicado na função de manufatura. Já o PA, lembrando que os transmissores são em sua maioria analógicos, é mais indicado para controle de processos.

Muito obrigada pela correção.

Concordo 110% com o Tiago.. e tem outra no comentário do Marcos eu usaria o robusto HART com mais velocidade de PA e FF

Pessoal, a correção já foi feita no texto.

Obrigada pelos comentários.